Jet Grouting

DESCRIPTION DE LA TECHNOLOGIE

La technique du jet grouting consiste à injecter dans le sol, à travers une ou plusieurs buses posées perpendiculairement sur une batterie de tiges, un stabilisateur de suspension (généralement de l’eau et du ciment) à très haute pression, produisant une « rupture » momentanée localisée dans le sol environnant, qui est ensuite mélangé avec le mélange lui-même donnant lieu à une « colonne » uniformément cimentée.

L’application de la technologie du jet grouting, capable de créer des volumes de sol traité ayant une forme (cylindrique ou stratifiée) et des dimensions contrôlées, a permis de résoudre avec succès de nombreux problèmes de consolidation du sol et de consolidation de fondations.

Ce jet de fluide a la capacité de désagréger le sol sur le site tout en le mélangeant ; de cette façon, les volumes consolidés sont parfaitement ancrés dans les sols présents en profondeur en améliorant leurs propriétés mécaniques.

À l’intérieur des volumes traités, dans le rayon de jet R, qui dépend de la résistance au cisaillement du sol, de la durée de pression, de la pression, du nombre et du diamètre des buses, la projection des mélanges à très haute pression coupe le sol, le mélange et le consolide en lui donnant une nouvelle assise structurelle.

Les équipements nécessaires à la réalisation du jet grouting sont essentiellement les suivants :

– sonde foreuse sur chenilles pour les opérations de forage dans la phase de descente et les opérations de jet d’injection dans la phase de remontée ;

– batterie de tiges qui porte à son extrémité inférieure l’outil de forage et sur laquelle sont montées les buses pour l’injection qui suit ;

– centrale d’injection et de conditionnement du mélange de ciment composée des équipements de base suivants. (silos verticaux, réservoir de stockage d’eau, mélangeur, agitateur, pompes pour le pompage de la suspension de ciment depuis l’installation vers la sonde foreuse, compresseur nécessaire, le cas échéant, pour l’entrée d’air comprimé dans la sonde foreuse dans le cas d’un tuyau bi fluide de jet grouting).

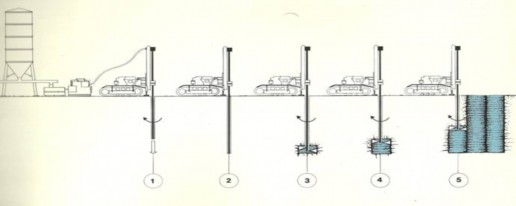

SCHÉMA OPÉRATIONNEL

Le processus technologique peut être schématisé comme suit :

- PHASE 1 Positionnement de la sonde de forage et début du forage : la sonde de forage est déplacée par l’opérateur de manière à faire correspondre l’outil de forage au piquet destiné au traçage. Une fois que la sonde est positionnée, l’opérateur commence le forage de façon à atteindre la profondeur requise par le projet. Le forage consiste à insérer dans le sol une batterie de tiges en tournant l’outil de forage choisi selon le type et les caractéristiques du sol à traverser.

- PHASE 2 Fin de forage

- PHASE 3 Début du processus de jet d’injection : le mélange de ciment composé d’eau, de ciment et d’éventuels additifs, dosés selon les spécifications de conception, est conditionné dans la centrale d’injection. En cas de jet grouting MONOFLUIDE, en utilisant une pompe spéciale haute pression, un seul fluide est injecté (suspension de ciment) ; en cas de jet grouting BIFLUIDE, deux fluides (suspension de ciment + air qui permet d’accroître l’action de désintégration et de brassage du sol) sont injectés de façon coaxiale

- PHASE 4 Remontée et rotation à vitesse préétablie : le jet coaxial d’un ou deux fluides entre dans le sol dans une certaine direction et pour un certain intervalle de temps ; en effectuant simultanément l’opération d’extraction et de rotation du jet à vitesse constante, vous obtenez des volumes de sol traité en forme de colonne.

- PHASE 5 Achèvement et répétition du processus.

APPLICATIONS

– colonnes individuelles et/ou en groupes liées pour les fondations directes ;

– remise en état des surfaces de sols polluées ;

– imperméabilisation des fouilles de fondation « bouchon de fond » ;

– interventions de rénovation de chaussées déformées ;

– colonnes juxtaposées et/ou liées pour la formation de murs diaphragmes rigides ou plastiques ;

– sous-fondations de structures existantes ;

– ancrages en terrains meubles ;

– formation de puits pour les fondations profondes de grandes dimensions ;

– protection de tunnels étroits et de fouilles en cours ;

– protezione per cunicoli e scavi in avanzamento;

PARTICULARITÉS DU JET GROUTING

– Il n’y a aucune extraction du matériau de sol, ce qui évite de nombreux inconvénients d’ordre pratique et technique qui accompagnent la mise en œuvre de colonnes, de poteaux et de diaphragmes avec divers systèmes de chemise et de bentonite (enlèvement des déblais, des réservoirs et des équipements pour bentonite)

– Le forage de petit diamètre à rotation ou à roto-percussion permet de traverser sans difficultés techniques les couches hétérogènes de matériaux et de dépôts contenant de petits et de grands blocs. Les matériaux lithoïdes traversés et entrant dans le rayon d’action de l’injection sont partiellement ou totalement intégrés dans la structure de la colonne.

– Possibilité d’obtenir également des colonnes de « grandes dimensions » avec de petites machines capables de fonctionner dans des espaces confinés.

– Absence de vibrations, de percussions et de chocs.

– Aucun besoin en matériaux inertes, étant donné que le matériau qui est mélangé avec le liant est le sol même.

– Il est possible d’injecter des substances de n’importe quel type et de les insérer dans le sol quelle que soit sa perméabilité.

– Soudure parfaite entre les colonnes adjacentes ; si elles sont réalisées avec un entraxe inférieur à leur diamètre, il est possible de constituer des structures composites monolithiques (groupes de colonnes, diaphragmes, cloisons, puits, etc.).

– Possibilité d’exécuter des colonnes de toutes les inclinaisons, même à l’horizontale.

– Possibilité de nuancer la consolidation en fonction des objectifs à atteindre.